A transformação digital está a remodelar o setor industrial a um ritmo sem precedentes, com 70% das empresas industriais já a investir na indústria 4.0. Esta revolução 4.0 representa muito mais do que apenas automação – é uma completa reinvenção dos processos produtivos.

Para muitas empresas, o desafio não está em reconhecer a importância desta transformação, mas em saber como implementá-la de forma eficaz. As tecnologias habilitadoras da indústria 4.0 oferecem um vasto leque de possibilidades, desde a Internet das Coisas até à inteligência artificial, mas requerem uma abordagem estruturada para sua implementação.

Este guia prático apresenta um roteiro detalhado para empresas que pretendem iniciar ou acelerar sua jornada na indústria 4.0, desde a avaliação inicial até à implementação bem-sucedida, garantindo resultados mensuráveis e sustentáveis.

Avaliação da Maturidade Digital

O primeiro passo crucial na jornada rumo à indústria 4.0 é compreender o atual nível de maturidade digital da organização. Esta avaliação serve como bússola para orientar todas as decisões subsequentes de implementação tecnológica.

Como realizar um diagnóstico tecnológico

O diagnóstico de maturidade digital deve ser realizado através de instrumentos de auto-avaliação baseados em questionários específicos que contemplam múltiplas dimensões de análise. Este processo permite que as empresas comparem suas práticas digitais com benchmarks estabelecidos em diversos setores e geografias.

Os níveis de maturidade digital são classificados em:

- Incipiente: Processos básicos digitalizados

- Principiante: Início de integração digital

- Praticante: Tecnologias implementadas parcialmente

- Integrado: Alta integração digital

- Nativo: Completa transformação digital

Identificando gaps e oportunidades

A identificação de gaps envolve uma análise minuciosa das divergências entre o estado atual e o desejado. Os principais desafios incluem a fragmentação de dados entre diferentes sistemas e a ausência de comunicação eficaz entre departamentos. A falta de dados precisos e confiáveis compromete as decisões estratégicas, tornando crucial a adoção de sistemas robustos de coleta e análise.

Definindo prioridades de implementação

Para estabelecer prioridades efetivas, as organizações devem seguir um processo estruturado:

- Avaliar recursos tecnológicos existentes

- Mapear a arquitetura corporativa atual

- Identificar necessidades críticas de infraestrutura

- Alinhar tecnologias com objetivos estratégicos

- Estabelecer cronograma de implementação

É fundamental priorizar uma infraestrutura de TI ágil, que será responsável pela melhoria de todos os processos. As soluções mais exitosas indicarão quais recursos são necessários para o desenvolvimento de novos modelos de negócios digitais. A implementação bem-sucedida deve reunir quatro dimensões estratégicas: organização, pessoas, processo e tecnologia.

Planejamento da Infraestrutura Tecnológica

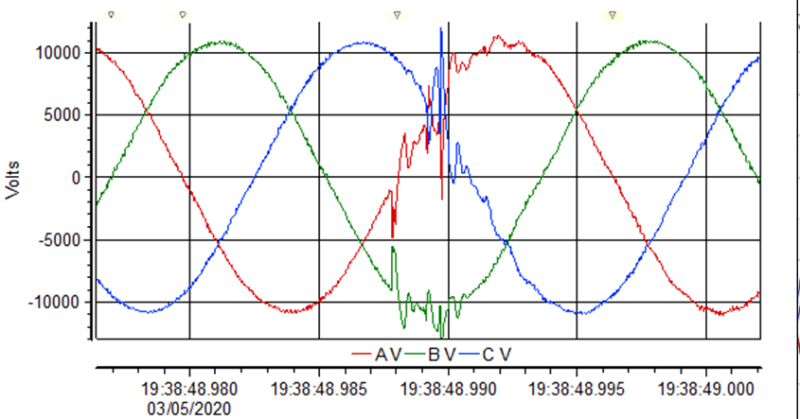

Uma infraestrutura tecnológica robusta constitui o alicerce fundamental para a implementação bem-sucedida da indústria 4.0. A convergência entre Tecnologia da Informação (TI) e Tecnologia Operacional (TO) emerge como base essencial para empresas que buscam inovar.

Requisitos de hardware e conectividade

A infraestrutura de rede precisa evoluir para facilitar a integração perfeita dos sistemas de TO e TI. As empresas devem estabelecer redes confiáveis e flexíveis que garantam:

- Conectividade contínua de dados

- Transmissão em tempo real

- Capacidade de expansão futura

- Redundância de sistemas críticos

Seleção de tecnologias e fornecedores

A escolha adequada de tecnologias e fornecedores é crucial para o sucesso da implementação. O espaço físico limitado dos gabinetes industriais demanda dispositivos com design compacto e uniforme. A segurança cibernética representa um dos principais obstáculos, fazendo com que muitas organizações hesitem em avançar com a digitalização.

Arquitetura de sistemas integrados

A arquitetura deve ser projetada visando a interoperabilidade e a escalabilidade. Uma infraestrutura de rede unificada de TI/TO não apenas aumenta a eficiência e confiabilidade do sistema, mas também simplifica a estrutura da rede e reduz o custo total de propriedade.

Para garantir a segurança, é fundamental selecionar dispositivos com proteção reforçada que atendam a certificações internacionais, como o padrão IEC 62443. A proteção em camadas oferece uma solução adequada para engenheiros de TO, permitindo:

- Bloqueio de atividades maliciosas

- Contenção de violações em zonas isoladas

- Minimização de danos potenciais

A implementação bem-sucedida requer atualizações incrementais e bem planejadas na infraestrutura de rede, acelerando a transformação digital em várias aplicações industriais e otimizando a eficiência operacional.

Implementação por Fases

A implementação bem-sucedida da indústria 4.0 requer uma abordagem metodológica e gradual, permitindo que as organizações aprendam e adaptem suas estratégias ao longo do processo. Especialistas indicam que a jornada completa da indústria 4.0 não é um projeto de meses, mas sim um processo que se estende por anos.

Projeto piloto e prova de conceito

A seleção criteriosa de projetos piloto constitui o primeiro passo para uma implementação eficaz. Os critérios essenciais para escolha do projeto piloto incluem:

- Alinhamento com gargalos prioritários

- Viabilidade técnica e financeira

- Potencial de escalabilidade

- Mensurabilidade dos resultados

- Impacto organizacional

A prova de conceito (POC) deve ser desenvolvida em uma parte específica do sistema de produção, permitindo que os resultados e aprendizados possam ser expandidos posteriormente. Durante esta fase, é fundamental estabelecer KPIs claros desde o início, garantindo que os benefícios sejam mensuráveis, mesmo que não sejam necessariamente financeiros.

Expansão gradual das tecnologias

Após a validação bem-sucedida do projeto piloto, a expansão deve seguir uma arquitetura operacional baseada em funções, atributos e níveis. A complexidade operacional aumenta conforme o nível evolui, exigindo o desenvolvimento progressivo de todos os níveis anteriores através da utilização de tecnologias como Big Data, IoT e Computação em Nuvem.

Métricas de acompanhamento

O monitoramento contínuo através de métricas específicas é essencial para garantir o sucesso da implementação. As empresas que já adotaram tecnologias 4.0 reportam que o uso de métricas de produtividade permite um monitoramento mais preciso do desempenho e facilita a identificação de oportunidades de melhoria.

Os dados coletados em tempo real através de sensores permitem que os processos sejam capturados do início ao fim, criando uma “sombra digital” que mostra o que está acontecendo na empresa a qualquer momento. Esta visibilidade permite que as decisões de gestão sejam baseadas em dados concretos, não em suposições.

A implementação por fases, quando bem executada, permite que as organizações desenvolvam gradualmente suas capacidades, desde a automação básica até níveis mais avançados de adaptabilidade, onde certas decisões são automatizadas e delegadas aos sistemas de TI.

Garantindo o Retorno do Investimento

O retorno sobre investimento representa um aspecto fundamental para empresas que embarcam na jornada da indústria 4.0. Uma pesquisa abrangente revelou que 86% das organizações esperam tanto reduções de custos como ganhos de receitas com seus esforços de digitalização.

Análise de custos e benefícios

A implementação da indústria 4.0 demonstra resultados promissores, com 55% das empresas projetando retorno do investimento em apenas dois anos. As reduções de custos são alcançadas principalmente através da maior eficiência operacional e integração tecnológica, substituindo sistemas redundantes por soluções totalmente interoperáveis.

Os benefícios financeiros manifestam-se em duas frentes principais:

- Redução de custos operacionais: Através da otimização de processos e manutenção preditiva

- Aumento de receitas: Por meio de novos recursos digitais e serviços personalizados

Indicadores de performance (KPIs)

Para garantir o sucesso da implementação, é essencial monitorar KPIs específicos que demonstrem o progresso e o retorno do investimento. Os indicadores mais relevantes incluem:

- Tempo Médio Entre Falhas (MTBF): Mensura a confiabilidade dos equipamentos

- Tempo Médio de Reparo (MTTR): Avalia a eficiência da manutenção

- Disponibilidade de Ativos: Monitora o tempo produtivo dos equipamentos

- Eficiência Global dos Equipamentos (OEE): Mede a produtividade geral

Otimização contínua dos processos

A otimização contínua baseia-se na análise de dados em tempo real, permitindo que as empresas identifiquem e corrijam ineficiências rapidamente. As máquinas podem ser programadas para detectar desperdícios de material, rotas ineficientes na cadeia de fornecimento e outros problemas operacionais.

Um grupo seleto de empresas pioneiras, representando 4% dos entrevistados, tem investido 6% ou mais de suas receitas em iniciativas da indústria 4.0 desde 2013. Estas organizações estabeleceram altos níveis de digitalização e esperam retornos significativos sobre seus investimentos.

Para maximizar o ROI, as empresas devem focar em áreas do chão de fábrica onde a falta de eficiência prejudica significativamente a produtividade e as margens de lucro. Períodos curtos de mudança, tipicamente de 90 a 120 dias, permitem avaliar o progresso e realizar ajustes necessários sem comprometer recursos excessivos.

Conclusão

A transformação digital através da indústria 4.0 representa uma mudança fundamental na forma como as empresas operam. Os resultados comprovam esta realidade – desde melhorias significativas na eficiência operacional até retornos substanciais sobre o investimento em períodos relativamente curtos.

O sucesso da implementação depende de uma abordagem estruturada, começando pela avaliação de maturidade digital, passando pelo desenvolvimento de infraestrutura robusta, até à execução gradual de projetos piloto. As empresas que seguem este caminho metodológico, com foco em métricas claras e otimização contínua, posicionam-se na vanguarda da revolução industrial.

A jornada rumo à indústria 4.0 exige comprometimento e visão de longo prazo. Organizações que investem consistentemente em tecnologias digitais, mantendo o foco em resultados mensuráveis e na melhoria contínua dos processos, colhem benefícios significativos em termos de competitividade e eficiência operacional.

Aqui na Watt Consultoria temos o time especializado necessário para ajudar sua indústria nesse processo de adequação ao 4.0. Analisando seu negócio, conseguimos identificar as oportunidades de processos onde as as ferramentas da indústria 4.0 podem alavancar sua produção e melhorar a qualidade do que é entregue. Ficou interessado? Entre em contato com a gente aqui pelo site para entendermos como podemos transformar a sua indústria.